గత కొన్ని దశాబ్దాలుగా, చాలా కంపెనీలు లోపభూయిష్ట ఉత్పత్తులు మరియు ముడి పదార్థాలను రీసైకిల్ చేయడానికి అనులోమానుపాతంలో కొత్త పదార్థాలను సేకరించడం, క్రమబద్ధీకరించడం, చూర్ణం చేయడం, గ్రాన్యులేట్ చేయడం లేదా కలపడం అలవాటు చేసుకున్నాయి. ఇది సాంప్రదాయ రీసైక్లింగ్ పద్ధతి. ఈ రకమైన ఆపరేషన్లో అనేక ప్రతికూలతలు ఉన్నాయి:

ప్రతికూలత 1: ఆక్రమిస్తున్న నిధులు:కస్టమర్ ఆర్డర్ల బ్యాచ్ను ఉత్పత్తి చేయడానికి మరియు సంబంధిత రబ్బరు పదార్థాలను కొనుగోలు చేయడానికి, ఉత్పత్తులు కొనుగోలు చేసిన రబ్బరు పదార్థాలలో 80% మాత్రమే ఉపయోగిస్తాయి, అయితే స్ప్రూ 20% ఆక్రమిస్తుంది, అంటే స్ప్రూ పదార్థాల కొనుగోలు నిధులలో 20% వృధా అవుతాయి.

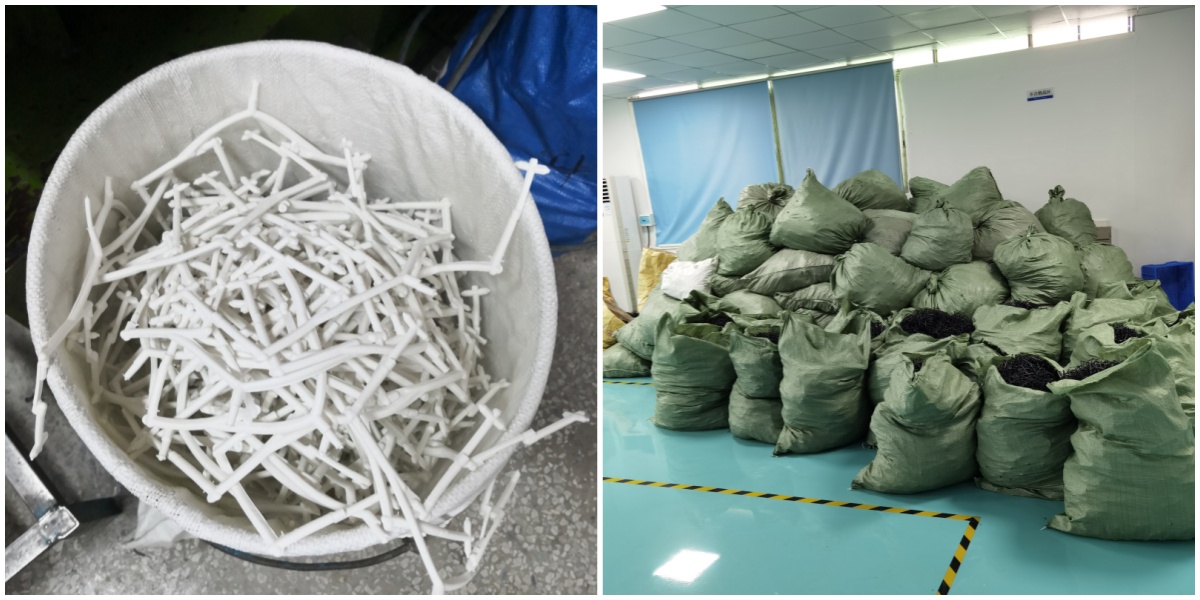

ప్రతికూలత 2: ఆక్రమించే స్థలం:20% స్ప్రూ పదార్థాలను సేకరణ, క్రమబద్ధీకరణ, క్రషింగ్, నిల్వ మొదలైన వాటి కోసం ప్రత్యేక స్థలంలో అమర్చాలి, ఫలితంగా అనవసరమైన స్థలం వృధా అవుతుంది.

ప్రతికూలత 3:మానవశక్తి మరియు భౌతిక వనరుల వ్యర్థం: స్ప్రూ పదార్థాల సేకరణ, వర్గీకరణ మరియు క్రమబద్ధీకరణ,చూర్ణం చేయడంమరియు బ్యాగింగ్, పునరుత్పత్తి మరియుకణాంకురణం, వర్గీకరణ మరియు నిల్వ మొదలైనవన్నీ పూర్తి చేయడానికి మాన్యువల్ శ్రమ మరియు ప్రత్యేక పరికరాలు అవసరం. కార్మికులకు ఖర్చులు (జీతం, సామాజిక భద్రత, వసతి మొదలైనవి) అవసరం, మరియు పరికరాలను కొనుగోలు చేయాలి. , సైట్ మరియు ఆపరేషన్ మరియు నిర్వహణ ఖర్చులు, ఇవి సంస్థ యొక్క రోజువారీ కార్యకలాపాల ఖర్చులు, సంస్థ యొక్క లాభాలను నేరుగా తగ్గిస్తాయి.

ప్రతికూలత 4: గజిబిజి నిర్వహణ:ఉత్పత్తి వర్క్షాప్లోని స్థిర పరికరాలను కాష్ చేసిన తర్వాత, సేకరణ, వర్గీకరణ, క్రషింగ్, ప్యాకేజింగ్, గ్రాన్యులేషన్ లేదా మిక్సింగ్, నిల్వ నిర్వహణ మొదలైన వాటి కోసం ప్రత్యేక సిబ్బందిని ఏర్పాటు చేయాలి. ముఖ్యంగా పిండిచేసిన ప్లాస్టిక్లను కొన్నిసార్లు అదే రంగు మరియు రకానికి చెందిన తదుపరి బ్యాచ్ ఆర్డర్లను రీసైకిల్ చేసే వరకు నిల్వ చేయాల్సి ఉంటుంది, ఇది నియంత్రించడం కష్టతరం చేస్తుంది. అందువల్ల, దాదాపు ప్రతి ప్లాస్టిక్ ఫ్యాక్టరీలో పెద్ద మొత్తంలో పిండిచేసిన పదార్థాలను (లేదా స్ప్రూస్ మెటీరియల్స్) నిల్వ చేసే దృగ్విషయం ఉంది, ఇది భారీ భారం మరియు ఇబ్బందిగా మారింది.

ప్రతికూలత 5: డౌన్గ్రేడ్ వినియోగం:అధిక ధర కలిగిన రబ్బరు పదార్థాల ద్వారా ఉత్పత్తి చేయబడిన స్ప్రూలను రీసైకిల్ చేసినప్పటికీ డౌన్గ్రేడ్ చేసి ఉపయోగించవచ్చు. ఉదాహరణకు, తెల్లటి స్ప్రూలను నల్ల ఉత్పత్తులకు మాత్రమే ఉపయోగించవచ్చు.

ప్రతికూలత 6: బహుళ కాలుష్య వినియోగం:స్ప్రూస్ పదార్థాన్ని అచ్చు నుండి బయటకు తీసిన తర్వాత, దాని ఉష్ణోగ్రత తగ్గడం ప్రారంభమవుతుంది మరియు అది గాలితో సంబంధంలోకి వస్తుంది. ఈ సమయంలో, భౌతిక లక్షణాలు మారడం ప్రారంభిస్తాయి. ఉపరితల స్థిర విద్యుత్ కారణంగా, గాలిలోని దుమ్ము మరియు నీటి ఆవిరిని గ్రహించడం సులభం, దీని వలన తేమ మరియు కాలుష్యం ఏర్పడుతుంది. స్ప్రూస్ వద్ద సేకరణ, క్రషింగ్ మరియు గ్రాన్యులేషన్ ప్రక్రియల సమయంలో, వివిధ రంగులు మరియు పదార్థాల రబ్బరు పదార్థాలు మిశ్రమంగా మరియు కలుషితం కావడం లేదా ఇతర మలినాలు మిశ్రమంగా మరియు కలుషితం కావడం తప్పనిసరి.

ప్రతికూలత 7: పర్యావరణ కాలుష్యం:కేంద్రీకృత క్రషింగ్ సమయంలో, శబ్దం భారీగా ఉంటుంది (120 డెసిబెల్స్ కంటే ఎక్కువ), దుమ్ము ఎగురుతుంది మరియు వాతావరణ వాతావరణం కలుషితమవుతుంది.

ప్రతికూలత 8: తక్కువ నాణ్యత:ప్లాస్టిక్లోనే స్టాటిక్ విద్యుత్ ఉంటుంది, ఇది గాలిలోని దుమ్ము మరియు తేమను సులభంగా గ్రహించగలదు మరియు ధూళితో కలుషితమవుతుంది లేదా మలినాలతో కలుపుతుంది, ఇది ప్లాస్టిక్ యొక్క భౌతిక లక్షణాలను - బలం, ఒత్తిడి, రంగు మరియు మెరుపును దెబ్బతీస్తుంది మరియు ఉత్పత్తి పొరలుగా మరియు పంజా గుర్తులుగా కనిపిస్తుంది. , అలలు, రంగు వ్యత్యాసం, బుడగలు మరియు ఇతర అవాంఛనీయ దృగ్విషయాలు.

ప్రతికూలత 9: దాచిన ప్రమాదాలు:ఉత్పత్తికి ముందు కలుషితమైన రబ్బరు పదార్థాలను కనుగొనకపోతే, ఉత్పత్తి చేయబడిన ఉత్పత్తులు బ్యాచ్లలో స్క్రాప్ చేయబడే ప్రమాదం దాగి ఉంటుంది. నాణ్యత తనిఖీ విధానాలు కఠినంగా ఉన్నప్పటికీ, మీరు ఇప్పటికీ మానసిక ఒత్తిడిని భరించాల్సి ఉంటుంది.

తయారీ కర్మాగారాలకు ప్లాస్టిక్ ముడి పదార్థాలు అతిపెద్ద దీర్ఘకాలిక వ్యయ భారం. ఖర్చులను తగ్గించడానికి, ఏ స్థాయి ఉత్పత్తుల తయారీదారులు అయినా కంపెనీ లాభాలను పెంచడానికి మరియు వాటిని కోల్పోకుండా నిరోధించడానికి పైన పేర్కొన్న లోపాలను మెరుగుపరిచే శాస్త్రీయ రీసైక్లింగ్ పద్ధతి కోసం ఆసక్తిగా ఉన్నారు. సంస్థ యొక్క స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి అనవసరమైన వ్యర్థాలను నివారించండి.

పై సమస్యలను ఎలా పరిష్కరించాలో తెలుసుకోవాలనుకుంటున్నారా?ZAOGE ప్లాస్టిక్ కార్షర్మీ సమస్యలను పరిష్కరించడంలో మీకు సహాయం చేయండి!

పోస్ట్ సమయం: ఏప్రిల్-24-2024