ఆన్-సైట్ నిర్వహణ అనేది ఉత్పత్తి స్థలంలో ప్రజలు (కార్మికులు మరియు నిర్వాహకులు), యంత్రాలు (పరికరాలు, సాధనాలు, వర్క్స్టేషన్లు), పదార్థాలు (ముడి పదార్థాలు), పద్ధతులు (ప్రాసెసింగ్, పరీక్షా పద్ధతులు), పర్యావరణం (పర్యావరణం) మరియు సమాచారం (సమాచారం) వంటి వివిధ ఉత్పత్తి కారకాలను సహేతుకంగా మరియు సమర్థవంతంగా ప్లాన్ చేయడానికి, నిర్వహించడానికి, సమన్వయం చేయడానికి, నియంత్రించడానికి మరియు పరీక్షించడానికి శాస్త్రీయ ప్రమాణాలు మరియు పద్ధతులను ఉపయోగించడాన్ని సూచిస్తుంది, తద్వారా అవి ఉద్దేశ్యాన్ని సాధించడానికి మంచి కలయిక స్థితిలో ఉంటాయి.అధిక-నాణ్యత, అధిక-సామర్థ్యం, తక్కువ వినియోగం, సమతుల్య, సురక్షితమైన మరియు నాగరిక ఉత్పత్తి.

కింది 20 ప్రాథమిక వివరాలను తప్పనిసరిగా నేర్చుకోవాలి:

1. తక్కువ-వోల్టేజ్ పరికరాలు పొరపాటున అధిక వోల్టేజ్కి కనెక్ట్ చేయబడకుండా నిరోధించడానికి సాకెట్ యొక్క వోల్టేజ్ అన్ని పవర్ సాకెట్ల పైన గుర్తించబడింది.

2. తలుపును "నెట్టాలా" లేదా "లాగాలా" అని సూచించడానికి అన్ని తలుపులు తలుపు ముందు మరియు వెనుక భాగంలో గుర్తించబడ్డాయి. ఇది తలుపు దెబ్బతినే అవకాశాన్ని బాగా తగ్గిస్తుంది మరియు సాధారణ ప్రవేశం మరియు నిష్క్రమణకు కూడా చాలా సౌకర్యవంతంగా ఉంటుంది.

3. అత్యవసరంగా ఉత్పత్తి చేయబడిన ఉత్పత్తుల సూచనల షీట్ మరొక రంగుతో విభిన్నంగా ఉంటుంది, ఇది ఉత్పత్తి లైన్, తనిఖీ, ప్యాకేజింగ్ మరియు షిప్మెంట్ మొదలైన వాటికి ప్రాధాన్యత ఇవ్వమని సులభంగా గుర్తు చేస్తుంది.

4. లోపల అధిక పీడనం ఉన్న అన్ని కంటైనర్లను గట్టిగా అమర్చాలి, అంటే అగ్నిమాపక యంత్రాలు, ఆక్సిజన్ సిలిండర్లు మొదలైనవి. దీనివల్ల ప్రమాదాలు జరిగే అవకాశం తగ్గుతుంది.

5. ఒక కొత్త వ్యక్తి ప్రొడక్షన్ లైన్లో పనిచేస్తున్నప్పుడు, అతను ఇంకా అనుభవం లేని వ్యక్తి అని గుర్తు చేయడానికి అతని చేతిపై “కొత్తగా వచ్చిన వ్యక్తి ఆపరేషన్” అని గుర్తు పెట్టండి మరియు మరోవైపు, లైన్లోని QC సిబ్బంది అతని పట్ల ప్రత్యేక శ్రద్ధ వహించనివ్వండి.

6. ప్రజలు ఫ్యాక్టరీలోకి ప్రవేశించి బయటకు వెళ్లినా, ఎల్లప్పుడూ మూసివేయాల్సిన తలుపుల కోసం, "స్వయంచాలకంగా" మూసివేయగల లివర్ను తలుపుపై అమర్చవచ్చు. ఒక వైపు, తలుపు ఎల్లప్పుడూ మూసివేయబడిందని ఇది నిర్ధారించగలదు మరియు మరోవైపు, తలుపు దెబ్బతినే అవకాశం తక్కువగా ఉంటుంది (ఎవరూ తలుపును తెరవడానికి మరియు మూసివేయడానికి బలవంతం చేయరు).

7. పూర్తయిన ఉత్పత్తులు, సెమీ-ఫినిష్డ్ ఉత్పత్తులు మరియు ముడి పదార్థాల గిడ్డంగి ముందు, ప్రతి ఉత్పత్తి యొక్క గరిష్ట మరియు కనిష్ట జాబితా నిర్దేశించబడింది మరియు ప్రస్తుత జాబితా గుర్తించబడింది. నిజమైన జాబితా పరిస్థితిని స్పష్టంగా తెలుసుకోవచ్చు. అధిక జాబితాను నిరోధించండి మరియు కొన్నిసార్లు డిమాండ్ ఉన్న ఉత్పత్తి స్టాక్ అయిపోకుండా నిరోధించండి.

8. ఉత్పత్తి లైన్ యొక్క స్విచ్ బటన్తో నడవ వైపు ఎదురుగా ఉండకుండా ప్రయత్నించండి. అది నిజంగా నడవ వైపు ఎదురుగా ఉండవలసి వస్తే, రక్షణ కోసం బయటి కవర్ను జోడించడం ఉత్తమం. ఇది నడవ గుండా వెళుతున్న వాహనాలు అనుకోకుండా బటన్లను తాకకుండా మరియు అనవసరమైన ప్రమాదాలకు కారణం కాకుండా నిరోధించవచ్చు.

9. ఫ్యాక్టరీ నియంత్రణ కేంద్రంలోకి నియంత్రణ కేంద్రంలోని విధుల్లో ఉన్న సిబ్బంది తప్ప బయటి వ్యక్తులు ప్రవేశించడానికి అనుమతి లేదు. అసంబద్ధ సిబ్బంది యొక్క "ఉత్సుకత" వల్ల కలిగే పెద్ద ప్రమాదాలను నివారించండి.

10. విలువలను సూచించడానికి పాయింటర్లపై ఆధారపడే అమ్మీటర్లు, వోల్టమీటర్లు మరియు ప్రెజర్ గేజ్ల వంటి వివిధ మీటర్ల కోసం, సాధారణ ఆపరేషన్ సమయంలో పాయింటర్ ఎక్కడ ఉండాలో గుర్తించడానికి ఒక ప్రస్ఫుటమైన మార్కర్ను ఉపయోగించండి. ఇది సాధారణ ఆపరేషన్ సమయంలో పరికరాలు సాధారణంగా ఉన్నాయో లేదో తెలుసుకోవడాన్ని సులభతరం చేస్తుంది.

11. పరికరాలపై ప్రదర్శించబడే ఉష్ణోగ్రత గురించి అతిగా నమ్మవద్దు. నిర్ధారణను క్రమం తప్పకుండా పునరావృతం చేయడానికి ఇన్ఫ్రారెడ్ థర్మామీటర్ను ఉపయోగించడం అవసరం.

12. మొదటి భాగం ఆ రోజు ఉత్పత్తి చేయబడిన మొదటి భాగాన్ని మాత్రమే సూచించదు. కిందివి ఖచ్చితంగా చెప్పాలంటే “మొదటి ముక్కలు”: రోజువారీ స్టార్టప్ తర్వాత మొదటి భాగం, భర్తీ తర్వాత మొదటి భాగం, యంత్ర వైఫల్య మరమ్మత్తు తర్వాత మొదటి భాగం, అచ్చు మరియు ఫిక్చర్ మరమ్మత్తు లేదా సర్దుబాటు తర్వాత మొదటి భాగం, నాణ్యత సమస్య ప్రతిఘటనల తర్వాత మొదటి భాగం, ఆపరేటర్ భర్తీ చేసిన తర్వాత మొదటి భాగం, ఆపరేటింగ్ పరిస్థితులను రీసెట్ చేసిన తర్వాత మొదటి భాగం, విద్యుత్ వైఫల్యం తర్వాత మొదటి భాగం, పనిని పూర్తి చేయడానికి ముందు మొదటి భాగం మొదలైనవి.

13. స్క్రూలను లాక్ చేయడానికి ఉపయోగించే ఉపకరణాలన్నీ అయస్కాంతంగా ఉంటాయి, దీని వలన స్క్రూలను తొలగించడం సులభం అవుతుంది; స్క్రూలు వర్క్బెంచ్ మీద పడితే, వాటిని గ్రహించడానికి సాధనం యొక్క అయస్కాంతత్వాన్ని ఉపయోగించడం కూడా చాలా సులభం.

14. అందుకున్న వర్క్ కాంటాక్ట్ ఫారం, కోఆర్డినేషన్ ఫారం మొదలైనవి సకాలంలో పూర్తి చేయలేకపోతే లేదా పూర్తి చేయలేకపోతే, వాటిని సకాలంలో కారణాలతో లిఖిత రూపంలో జారీ చేసే విభాగానికి సమర్పించాలి.

15. ప్రొడక్షన్ లైన్ లేఅవుట్ అనుమతించే పరిస్థితులలో, సారూప్య ఉత్పత్తులను వేర్వేరు ఉత్పత్తి లైన్లకు మరియు ఉత్పత్తి కోసం వేర్వేరు వర్క్షాప్లకు కేటాయించడానికి ప్రయత్నించండి, తద్వారా సారూప్య ఉత్పత్తులు మిశ్రమంగా ఉండే అవకాశం తగ్గుతుంది.

16. ప్యాకేజింగ్, సేల్స్, సేల్స్మెన్ మొదలైన వారికి ఉత్పత్తుల రంగు చిత్రాలను ఇవ్వండి, తద్వారా వారు ఉత్పత్తులను తప్పుగా అర్థం చేసుకునే అవకాశాలను తగ్గించవచ్చు.

17. ప్రయోగశాలలోని అన్ని ఉపకరణాలు గోడకు వేలాడదీయబడి, వాటి ఆకారాలను గోడపై గీస్తారు. ఈ విధంగా, సాధనాన్ని అరువుగా తీసుకున్న తర్వాత తెలుసుకోవడం చాలా సులభం.

18. గణాంక విశ్లేషణ నివేదికలో, ప్రతి ఇతర లైన్ను నేపథ్య రంగుగా షేడ్ చేయాలి, తద్వారా నివేదిక చాలా స్పష్టంగా కనిపిస్తుంది.

19. కొన్ని ముఖ్యమైన పరీక్షా పరికరాల కోసం, రోజువారీ "మొదటి భాగం" ప్రత్యేకంగా ఎంపిక చేయబడిన "లోపభూయిష్ట ముక్కలు"తో పరీక్షించబడుతుంది మరియు కొన్నిసార్లు పరికరాల విశ్వసనీయత అవసరాలకు అనుగుణంగా ఉందో లేదో స్పష్టంగా తెలుసుకోవచ్చు.

20. ముఖ్యమైన రూపాన్ని కలిగి ఉన్న కొన్ని ఉత్పత్తులకు, ఇనుప పరీక్షా సాధనాలను ఉపయోగించాల్సిన అవసరం లేదు. కొన్ని ఇంట్లో తయారుచేసిన ప్లాస్టిక్ లేదా చెక్క పరీక్షా సాధనాలను ఉపయోగించవచ్చు, తద్వారా ఉత్పత్తి గీతలు పడే అవకాశం తగ్గుతుంది.

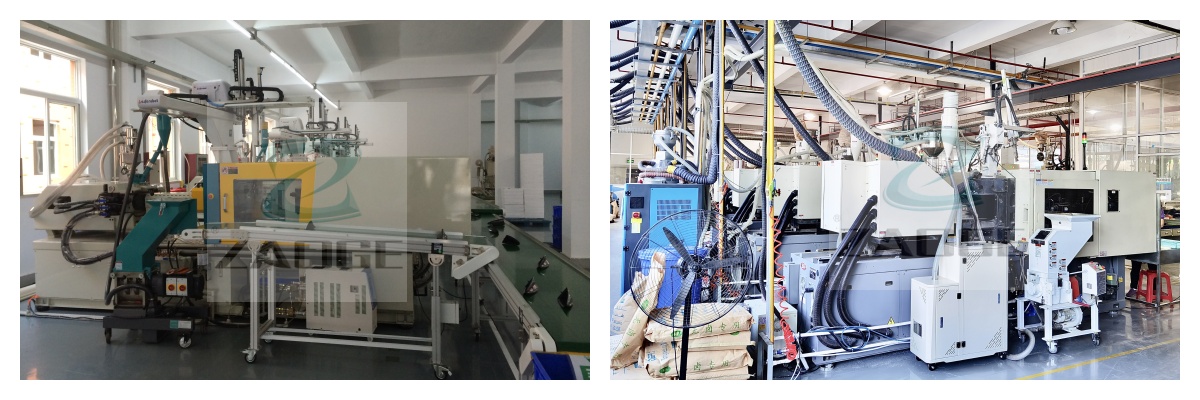

ఇంజెక్షన్ మోల్డింగ్ వర్క్షాప్లు ప్రతిరోజూ స్ప్రూలు మరియు రన్నర్లను ఉత్పత్తి చేస్తాయి, కాబట్టి ఇంజెక్షన్ మోల్డింగ్ యంత్రాల ద్వారా ఉత్పత్తి చేయబడిన స్ప్రూలు మరియు రన్నర్లను మనం ఎలా సరళంగా మరియు సమర్థవంతంగా రీసైకిల్ చేయవచ్చు? దానిని వదిలేయండిఇంజెక్షన్ మోల్డింగ్ యంత్రాల కోసం ZAOGE పర్యావరణ పరిరక్షణ మరియు పదార్థ-పొదుపు సహాయక పరికరం.ఇది రియల్-టైమ్ హాట్ గ్రైండెడ్ మరియు రీసైకిల్ సిస్టమ్, ఇది ప్రత్యేకంగా అధిక-ఉష్ణోగ్రత స్క్రాప్ స్ప్రూస్ మరియు రన్నర్లను గ్రైండింగ్ చేయడానికి రూపొందించబడింది. శుభ్రంగా మరియు పొడిగా గ్రైండెడ్ కణాలు డౌన్గ్రేడ్ చేయడానికి బదులుగా ఉపయోగం కోసం అధిక-నాణ్యత ముడి పదార్థాలుగా మార్చబడతాయి.ఇది ముడి సరుకు మరియు డబ్బును ఆదా చేస్తుంది మరియు మెరుగైన ధర నియంత్రణకు అనుమతిస్తుంది.

పోస్ట్ సమయం: జూలై-18-2024